Migliorare caratteristiche tribologiche specifiche per applicazioni automotive con la trasformazione del DLC.

I materiali a base di carbonio svolgono un ruolo importante nella scienza e nella tecnologia di oggi. Il carbonio è un elemento molto versatile le cui due forme allotropiche più interessanti sono il Diamante (sp3) e la Grafite (sp2). Negli ultimi anni ci sono stati continui e importanti progressi nella scienza del carbonio, come la deposizione chimica in fase vapore del diamante, la scoperta dei fullereni, dei nanotubi di carbonio e del singolo strato di grafene.

Allo stesso tempo, il DLC ha consolidato tutte le sue applicazioni nel settore automobilistico, meccanico in generale ma anche della moda. Uno strato di carbonio amorfo può avere diversi rapporti tra C diamante e C grafitico. La gestione di queste frazioni ma soprattutto l’architettura dello strato genera diverse tipologie di DLC che permettono di esaltare la durezza, contenere l’attrito e migliorare la resistenza alla corrosione del componente.

La richiesta per l’applicazione del DLC su componenti per motori endotermici e ibridi (spilli, valvole, alberi a camme) è in costante crescita; riguardo alle novità nel campo della mobilità, è sempre più pressante la necessità di proteggere dall’usura o dalla corrosione gli ingranaggi dei motori elettrici e le piastre bipolari delle eliche a idrogeno. Il DLC può aumentare la durezza superficiale, ridurre l’attrito e proteggere dalla corrosione; per le competizioni ciò significa un miglioramento in termini di prestazioni complessive del motore, per il settore automobilistico un miglioramento del rendimento con la conseguente possibilità di ridurre le emissioni in atmosfera, consentendo l’utilizzo di alcuni componenti in condizioni non standard (es. numero massimo di giri in un motore elettrico) e utilizzo di materiali diversi (ad esempio l’acciaio rispetto alla grafite in una cella a combustibile). Per l’applicazione si determina quindi la possibilità di poter gestire durezza, coefficiente di attrito e resistenza alla corrosione nello stesso strato DLC.

In questo articolo verranno esaminati i DLC depositati con tecnologia ibrida PVD-PaCVD (Physical Vapor Deposition – Plasma assisted Chemical Vapor Deposition). La modifica degli strati, degli spessori, delle composizioni ed il contenimento dei difetti superficiali permettono di esaltare le caratteristiche di durezza, riduzione dell’attrito e resistenza alla corrosione dello strato. Queste caratteristiche possono quindi essere oggettivate con strumenti di laboratorio come il nanoindentatore, il tribometro a contatto e la camera a nebbia salina. Il passo successivo è il banco di prova per poi passare alla validazione finale e al lancio in produzione.

Esaltare le caratteristiche tribologiche del DLC standard

Lo scopo di questo lavoro di modifica degli strati del DLC, è quello di caratterizzare lo sviluppo del rivestimento esaltando le sue caratteristiche di durezza, scorrimento, resistenza a corrosione e aspetto estetico, offrendo una combinazione unica, ideale per una vasta gamma di applicazioni industriali e commerciali, oltre che automotive.

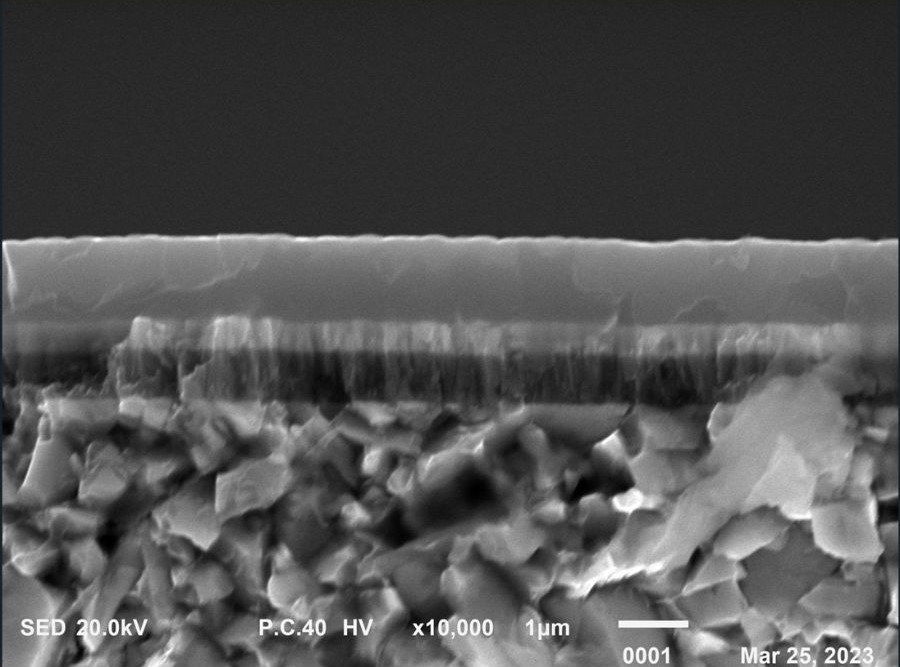

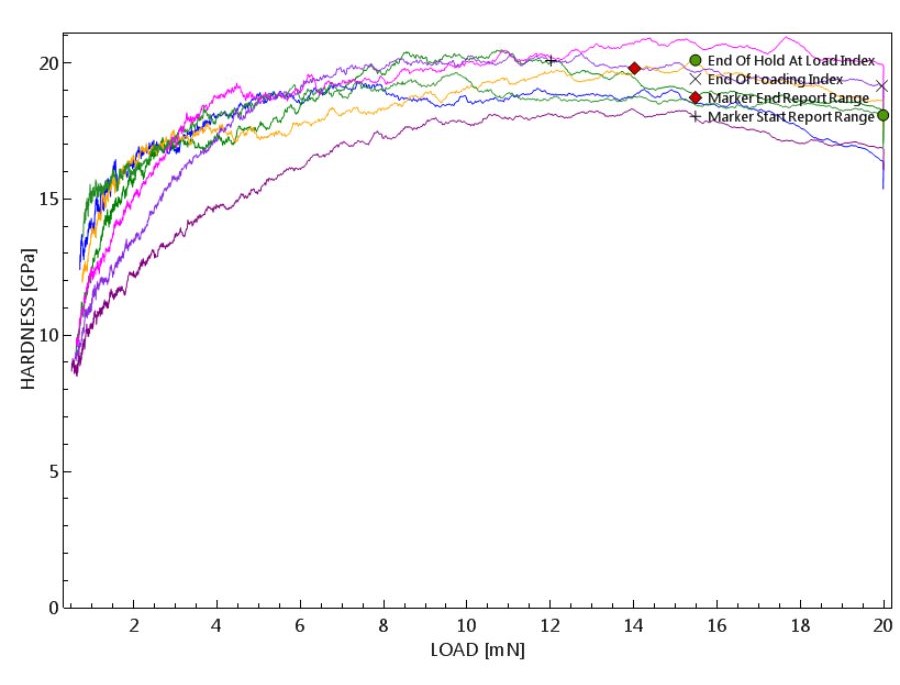

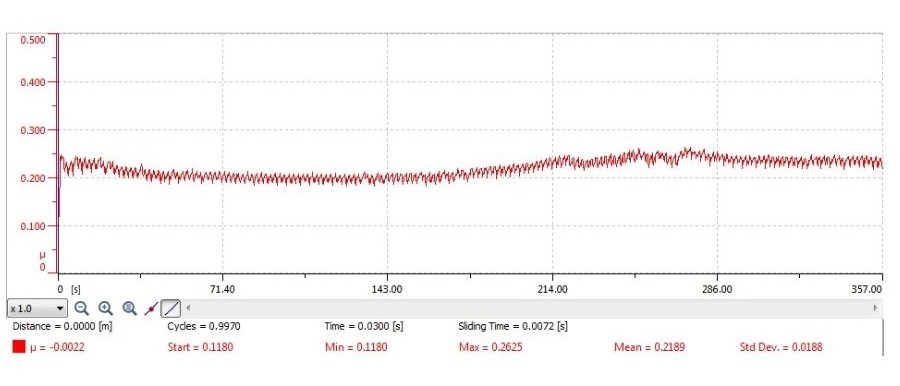

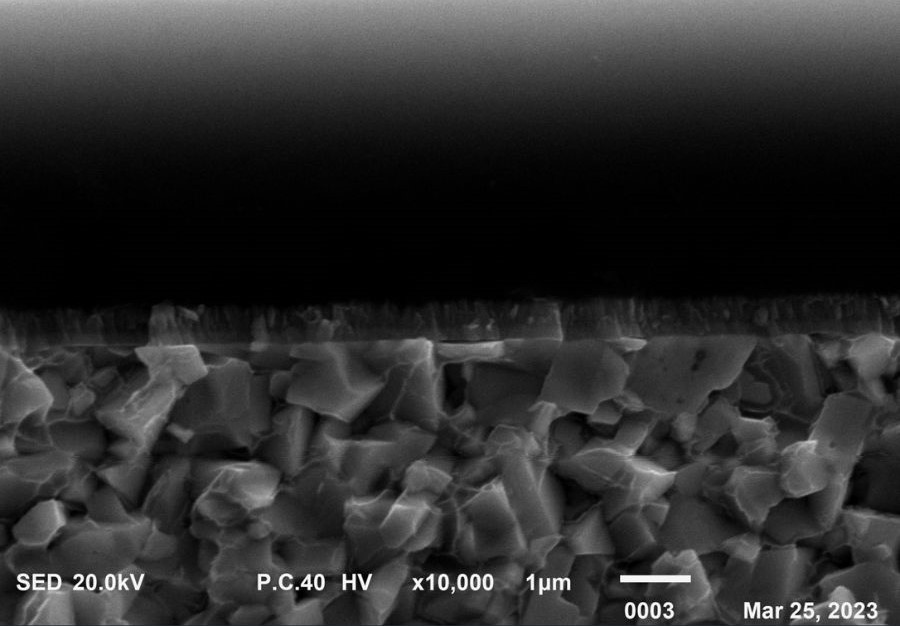

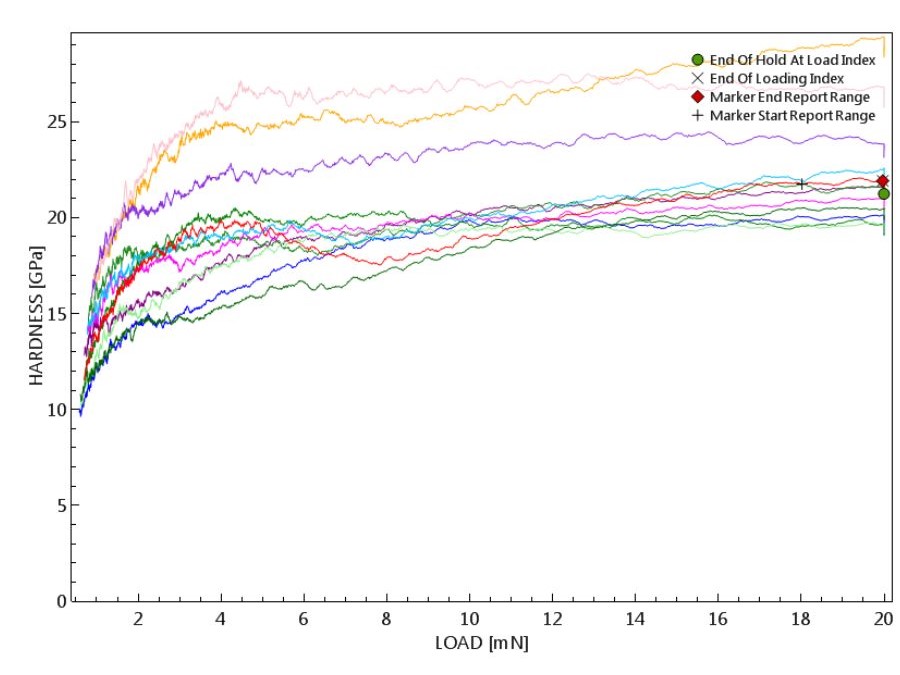

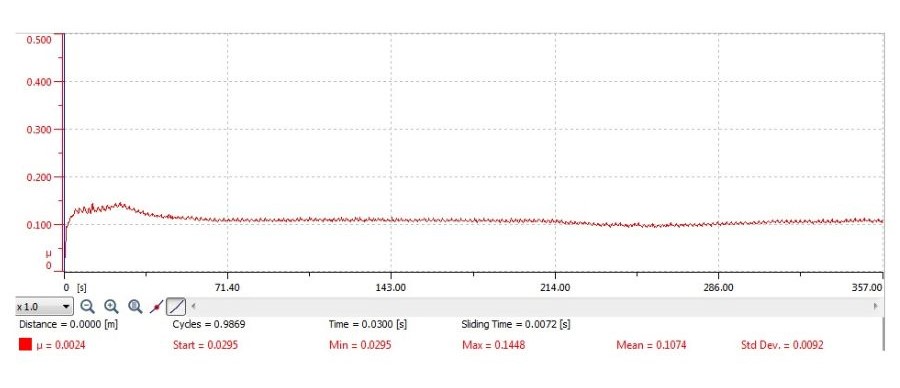

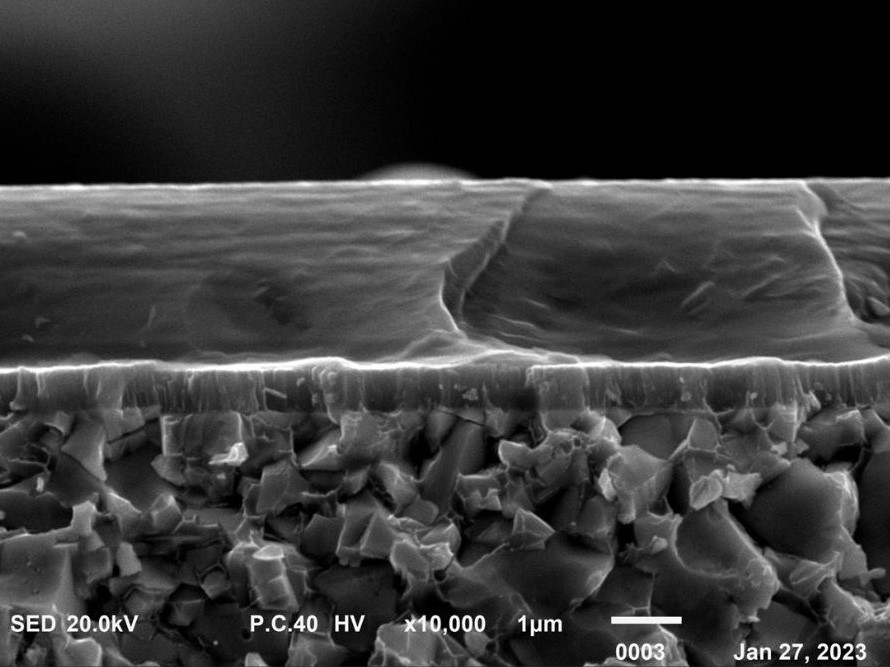

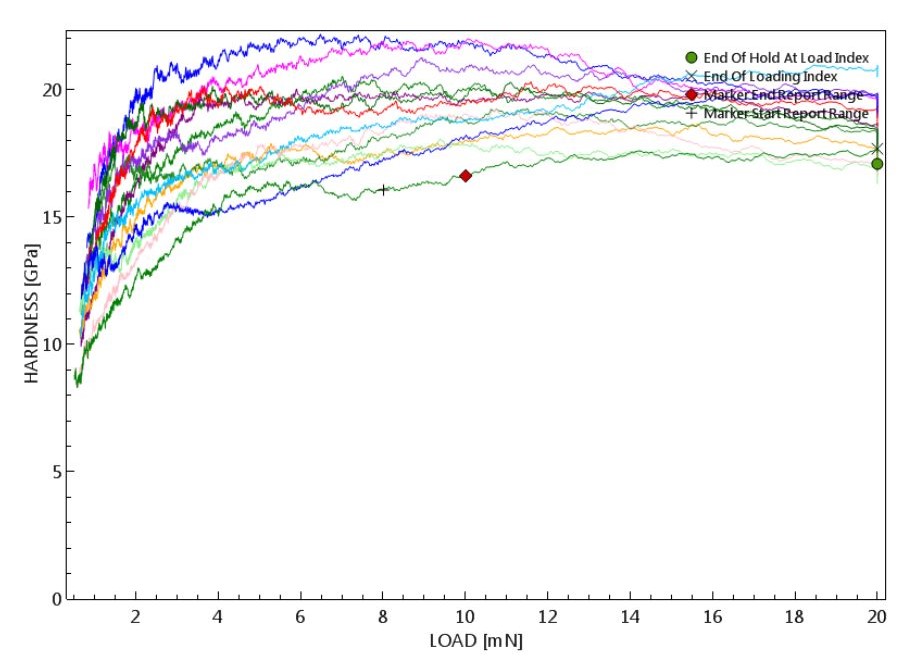

Si parte da un rivestimento DLC standard con struttura Cr/CrN-WC/C-DLC (figura 1) , con 19,37 GPa di durezza ( figura 2) , Coefficiente di attrito 0,22 ( figura 3) , NSS su 50h Rt 5 ( figura 4) e coordinata colore L = 46.

Dettaglio sulla sperimentazione per migliorare le caratteristiche tribologiche con il DLC

II rivestimenti DLC in questione sono stati prodotti su macchina DLC 700 disegnata e costruita da STS srl. La macchina raggiunge un vuoto di 10-6 mbar, dispone di 4 sorgenti sputtering di cui 2 in Cromo e 2 in WC, un generatore Bias e 4 linee di gas ( Azoto, Argon, Acetilene e precursore Silicio). Il processo prevede evacuazione, etching al plasma , deposizione di interlayer a base di metalli e relativi nitruri, interlayer funzionali a base di Silicio e Tungsteno e fase finale di Carbonio.

Per la caratterizzazione strutturale del DLC è stato utilizzato un Microscopio a Scansione Elettronica Jeol IT100LA con EDS , analisi Backscattering e secondari, magnitude x 300.000. La durezza è stata rilevata nel rispetto della ISO 24577 per l’indentazione dinamica mediante nanoindentatore IMicro Nanomechanics con cella da 1N, 6nN di risoluzione. Per il coefficiente di attrito è stato utilizzato il sistema Pin on Disk vs 100Cr6 secondo la ASTM G99 impiegando un tribomentro TBR Anton Paar. Per la resistenza in nebbia salina si segue il test NSS secondo ISO 9227 con l’utilizzo di una camera ZL 88 Sama Tools. Come materiale di riferimento è stato scelto il K110. Le coordinate colore sono state rilevate con spettrofotometro Konica-Minolta CM 700d secondo lo standard ISO 77241.

Risultati e discussione del processo di trasformazione del DLC

DLC Pro: aumento di durezza e spessore per la resistenza all’abrasione

La durezza è la caratteristica necessaria che un coating deve mostrare quando viene chiamato a resistere a fenomeni abrasivi. La modifica dell’architettura e l’impiego del Silicio (figura 5) nello strato permettono di aumentare la durezza dello strato fino a 21 GPa (figura 6). L’aumento di spessore permette di aumentare il tempo di contatto con l’antagonista.

DLC Slide: la riduzione del coefficiente di attrito di sistema

La riduzione degli attriti è alla base del miglioramento delle performance e della riduzione delle potenze applicate di un qualsiasi sistema tribologico sia esso un motore endotermico, una macchina automatica o un compressore.

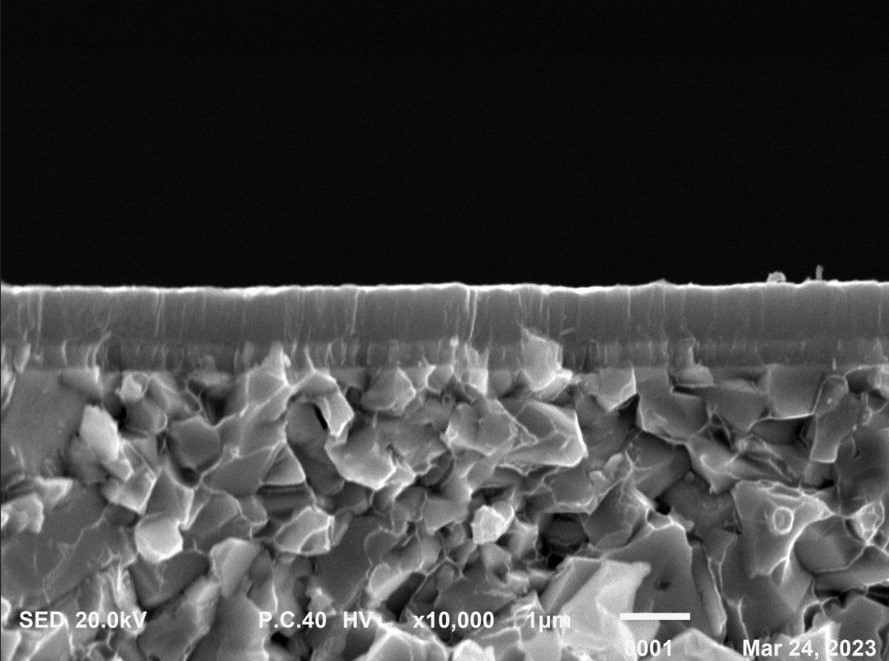

La riduzione dei difetti di superficie e la semplificazione della architettura dell’interlayer (figura 7) ad un semplice Cr-CrC sono alla base della realizzazione del DLC Slide al fine di ottenere la riduzione del coefficiente di attrito (figura 8) fino a valori di 0,1.

La modifica di queste caratteristiche va a ridurre la resistenza a corrosione e la durezza (fino a 11 GPa).

DLC NoX. Aumento della resistenza a corrosione

Al fine di aumentare la resistenza a corrosione del DLC standard si è intervenuto sull’interlayer di base riducendolo ad un semplice strato di Cr e si è andati a modificare lo strato centrale arricchendolo in Si (figura 9).

In figura 10 è possibile vedere il risultato del test in nebbia salina che restituisce un Rating pari a 8-9 di gran lunga superiore rispetto al 5 del DLC standard.

Queste modifiche portano però ad un aumento del coefficiente di attrito ed ad una riduzione della durezza fino a 17 GPa.

DLC Deco: evoluzione dell’aspetto estetico

Negli ultimi anni è aumenta sempre di più la richiesta di rivestimenti estetici con prerogative tecniche finalizzate al miglioramento della resistenza all’abrasione ed alla corrosione. Lo sviluppo del DLC deco va in questa direzione e restituisce un rivestimento dalla tonalità profonda ( L=41) e con i sui 17 GPa ( figura 11) permette di fronteggiare fenomeni abrasivi generati da contatto.

Conclusioni

I risultati ottenuti in ottica di miglioramento delle caratteristiche tribologiche hanno permesso di utilizzare i rivestimenti DLC modificati in applicazioni specifiche.

Il DLC PRO è stato applicato su spilli per sistemi di iniezione migliorando la resistenza alla abrasione e favorendo lo scorrimento del diametro guida all’interno del corpo.

Il DLC Slide ha visto la sua massima espressione nella riduzione del coefficiente di attrito su bilancieri di distribuzione di apertura e chiusura.

Il DLC NoX sta trovando applicazione nel rivestimento deli bipolar plate presenti all’interno delle Fuell Cells che permette la sostituzione della grafite con acciaio inossidabile rivestito.

Il DLC Deco viene applicato con successo su componenti per interni in automotive come maniglie di apertura, anche in abbinata a strati di Ni chimico.

Contattaci per scoprire come possiamo studiare insieme la soluzione ottimale per le tue specifiche esigenze di rivestimento.

Risolvere problemi di abrasione e incollaggio con HDP X5 in stampaggio plastica

Oggi nel mondo si consumano 460 milioni di tonnellate di plastica e nel 2060 saranno 1,3 milia...

DiscoverSviluppo di strati PVD per il settore decorativo mediante caratterizzazione superficiale

La caratterizzazione durante lo sviluppo di uno strato è parte fondamentale per comprendere come cam...

Discover