Risolvere problemi di abrasione e incollaggio con HDP X5 in stampaggio plastica

Oggi nel mondo si consumano 460 milioni di tonnellate di plastica e nel 2060 saranno 1,3 miliardi di tonnellate. Per avere un parametro, nel 1950 si producevano 1,5 milioni di tonnellate di plastica nel mondo. È evidente come questa categoria di materiali sia una presenza di una certa rilevanza della nostra vita quotidiana e come diventerà sempre più presente.

La realizzazione di un oggetto in plastica passa essenzialmente dallo stampaggio (iniezione, soffiaggio, compressione, laminazione, sottovuoto…) mediante stampo in materiale metallico (acciaio, lega alluminio, lega di rame) e nella maggior parte dei casi la soluzione non chiede alcun upgrade.

Ci sono situazioni dove però l’usura per abrasione(ad esempio carica vetro), per adesione o per corrosione (ad esempio PVC) richiedono un aumento della performance dello stampo. Se poi ci si aggiunge l’esigenza di aumentare i parametri di stampaggio, di favorire il distacco, di migliorare la qualità dello stampato, di favorire la pulizia dello stampo ecco spiegato l’impiego del rivestimento PVD. Ultimo solo in termini di citazione ma da qualche tempo in cima alla lista dei desideri degli stampatori, l’impiego di una tecnologia Green, che possa sostituire tecniche ad alto impatto ambientale come la cromatura.

La resistenza alla abrasione di HDP X5

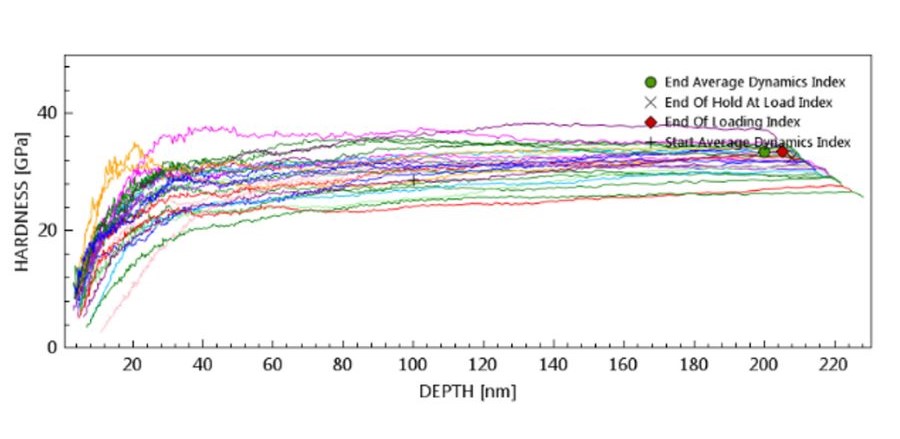

L’HDP X5 nasce con lo scopo di migliorare la resistenza alla abrasione dei rivestimenti a base Nitruro di Cromo. L’aggiunta di elementi di transizione permette di modificarne la struttura ed aumentarne la durezza per arrivare fino a 3000HV. Qui di seguito il risultato al test di nanoindentazione eseguito c/o il laboratorio di STS con strumento Nanomechanics IMicro.

Dalla trattazione statistica delle curve emerge una durezza dello strato è 31,47± 2,79 GPa pari a circa 3.000HV.

La Durezza è la prerogativa principale utilizzata per far fronte alla abrasione di materiali polimerici particolarmente abrasivi.

Una delle espressioni massime in termini di usura di stampo è la Bachelite che genera fenomeni abrasivi molto gravosi. L’impiego del rivestimento HDP X5, a spessore maggiorato attorno ai 6-8micron, ha permesso il contenimento dei fenomeni abrasivi nella zona di iniezione e delle chiusure, generando un miglioramento della qualità dello stampato ed un aumento del 20% della produttività per via del ritardo dell’usura.

L’effetto antincollaggio di HDP X5

L’inerzia chimica dei nitruri dei metalli di transizione permette di contenere i fenomeni di interazione che avvengono tra il polimero da stampare e l’acciaio del materiale di base, sistema notoriamente reattivo nei confronti di diverse specie chimiche tra cui anche le catene polimeriche.

In questo caso lo stampo in 1.2083 lavora della Poliammide caricata 50% Fibra vetro che genera fenomeni abrasivi piuttosto gravosi contestuali all’incollaggio. L’impiego del rivestimento HDP X5 ha permesso il contenimento dei fenomeni abrasivi e ha permesso il perfetto distacco del componente senza generare ritardi sull’estrazione e scarti dovuti a difetti per adesione.

Deposizione a temperatura differenziale

Una caratteristica decisamente interessante di HDP X5 è la possibilità di essere deposto a 3 temperature differenti: 480°C, 280°C e 180°C permettendo così di coprire tutta la gamma di acciai (compresi quelli da cementazione piuttosto che quelli della famiglia degli inossidabili martensitici) ma anche di leghe leggere a base di Alluminio o Rame. In questi ultimi due casi è consigliabile utilizzare un interlayer di Ni chimico per agevolare la adesione del PVD al materiale di base e generare un gradiente di durezza particolarmente adatto a fronteggiare fenomeni abrasivi.

Contattaci se hai specifiche esigenze di rivestimento e vorresti studiare insieme a noi la soluzione più adatta.

Sviluppo di strati PVD per il settore decorativo mediante caratterizzazione superficiale

La caratterizzazione durante lo sviluppo di uno strato è parte fondamentale per comprendere come cam...

DiscoverMigliorare caratteristiche tribologiche specifiche per applicazioni automotive con la trasformazione del DLC.

I materiali a base di carbonio svolgono un ruolo importante nella scienza e nella tecnologia di oggi...

Discover